- Rolnictwo

We współpracy z TeSolvą opracowaliśmy symulację procesu dyspersji wykorzystywanego w produkcji oleju przekładniowego. Dzięki temu jesteśmy w stanie dostosować wyposażenie produkcyjne do zwiększonego zapotrzebowania.

W produkcji olejów przekładniowych kluczową kwestią jest zapewnienie odpowiednich składników, lecz także efektywne wymieszanie olejów bazowych i dodatków. We współpracy ze specjalistą od analiz procesów, TeSolvą, firma FUCHS opracowała proces numeryczny, który przedstawia symulację i wizualizację wszystkich aspektów procesu dyspersji. Pozwala on na szybkie dostosowanie instalacji produkcyjnej do zwiększonego zapotrzebowania na produkt.

Przemysł motoryzacyjny przechodzi okres transformacji. Zmiany dotykają również środków smarnych stosowanych na pierwsze zalania pojazdów, które muszą być dostępne w coraz bardziej elastycznych dostawach. Na rynkach rozwijających się ważna jest, na przykład, możliwość zwiększania wydajności instalacji do produkcji olejów przekładniowych. Jednak chcąc zwiększyć wydajność istniejącej już instalacji, inżynierowie muszą upewnić się, że proces dyspersji i dystrybucja poszczególnych komponentów w zbiorniku produkcyjnym może nadal spełniać surowe wymagania w zakresie odpowiedniego wymieszania olejów bazowych i dodatków, mimo większego wolumenu. „Dotychczas w takich przypadkach często wykorzystywano wartości empiryczne i testy na prototypach”, mówi Daniel Kieser, inżynier procesu w FUCHS SCHMIERSTOFFE. „Jednak takie podejście jest bardzo czasochłonne i nie zawsze wydajne”.

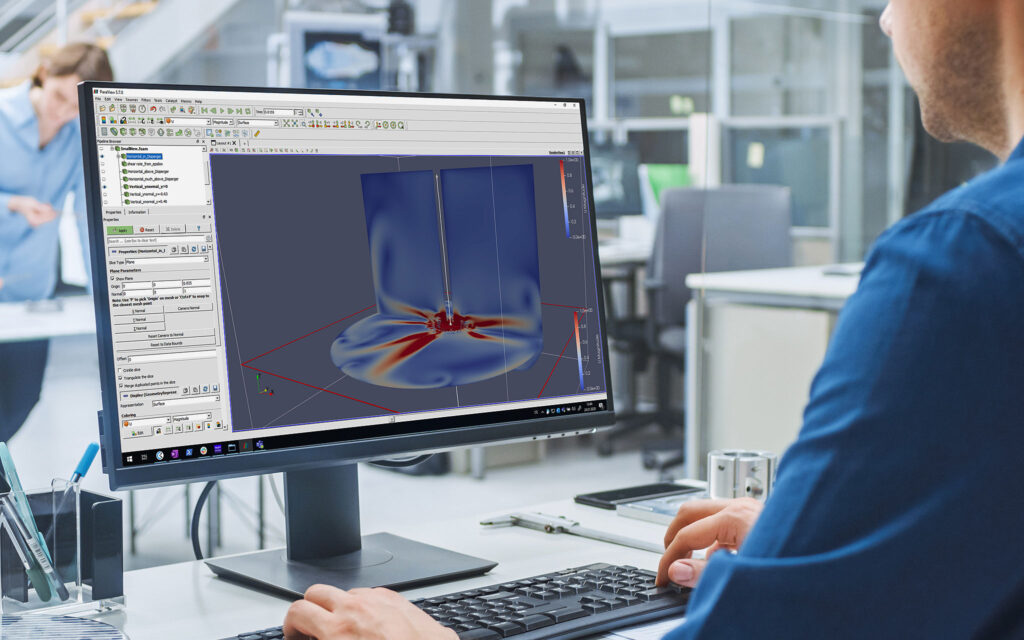

Obiecujące podejście do minimalizacji kosztów, przy jednoczesnym zapewnieniu wysokiej jakości wyrobów powstających w procesie produkcyjnym przy wzroście skali produkcji wykorzystuje wirtualne procesy, takie jak np. obliczeniowa dynamika płynów (CFD). We współpracy ze specjalistą cyfrowych symulacji procesów, TeSolvą, firma FUCHS opracowała numeryczny model dla symulacji i wizualizacji wszystkich aspektów procesu dyspersji wykorzystywanego w produkcji oleju przekładniowego. Celem tego jest doskonalenie i rozwiązywanie problemów mechaniki płynów przy użyciu metod numerycznych w modelu trójwymiarowym. W tym celu symulacja CFD oblicza przepływ płynu w układzie, w szczególności uwzględniając kierunki i prędkości zarówno gazów, jak i cieczy pod wpływem sił ścinających, którym np. są one poddawane w mieszalniku.

Jednak szybko prowadzi to do gromadzenia ogromnych ilości danych, które przeciążają nawet najnowsze systemy komputerowe. „Trójwymiarowe obliczenia CFD mogą trwać dni, tygodnie, a nawet miesiące” – komentuje Thomas Kroth, inżynier ds. Obliczeń w TeSolva. „Dlatego ważne jest, aby znaleźć odpowiednią równowagę między czasem obliczania a jakością wyników”. Znalezienie odpowiedniego rozwiązania za rozsądną cenę wymaga przede wszystkim skutecznego i precyzyjnego zdefiniowania danego zagadnienia. „Ściśle współpracowaliśmy również z naszymi kolegami z FUCHS SCHMIERSTOFFE, aby precyzyjnie określić, które uproszczenia można wdrożyć, nie obniżając przy tym jakości wyników” – informuje Kroth.

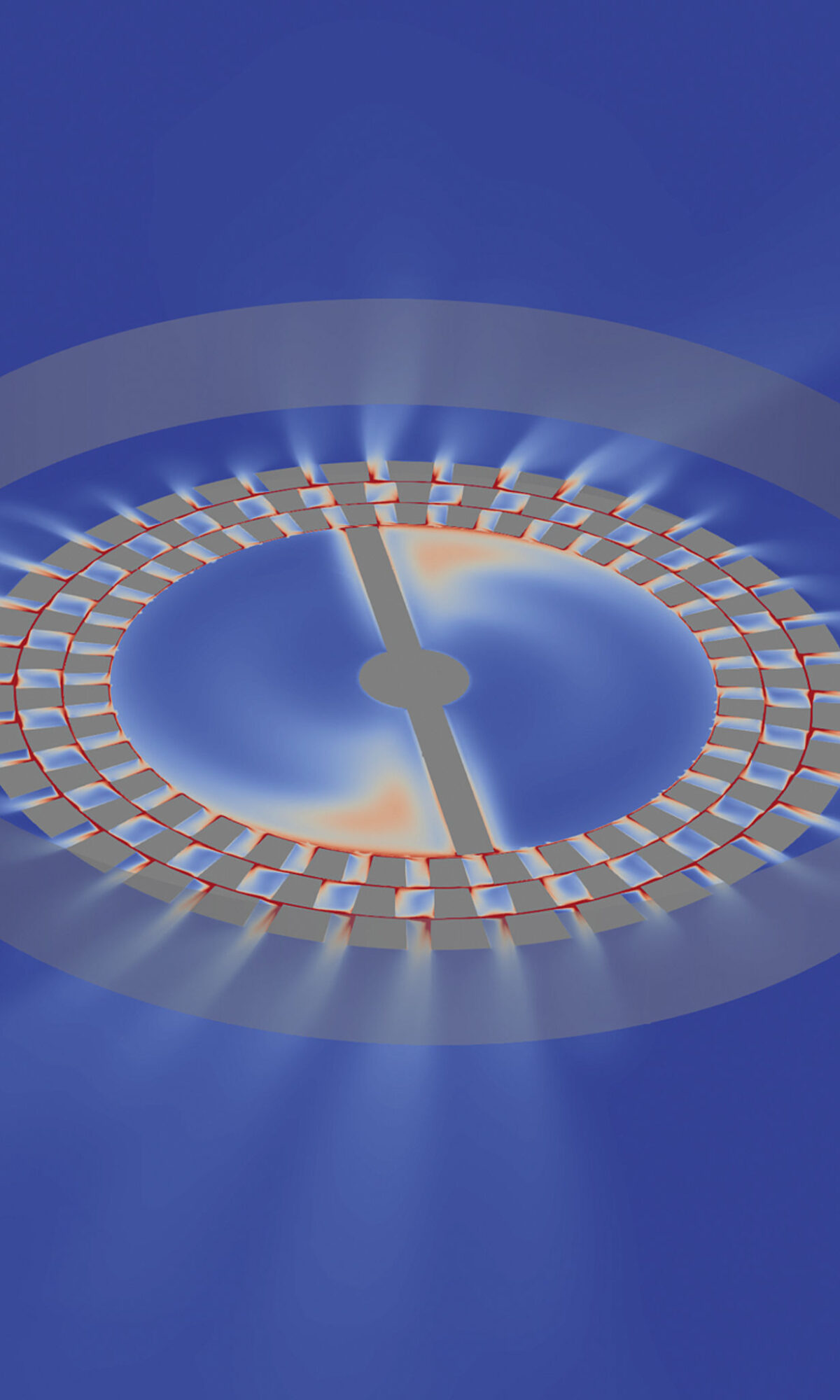

Symulacja obejmuje nie tylko najbliższą przestrzeń mieszalnika, ale także przepływ produktu w całym zbiorniku

W tym przypadku symulacja skupiła się na dyspergatorze wstępnym, który odgrywa kluczową rolę w wytwarzanym tym systemem, tak zwanym „ultra wysoko rozproszonym” oleju przekładniowym (UHD). W końcu głównym celem przy produkcji takich olejów przekładniowych jest zapewnienie jednorodnego składu i dokładnego rozprowadzenia środka przeciwpiennnego w produkcie, podczas procesu produkcyjnego, w celu uniknięcia niepożądanej sedymentacji. W ten sposób zwiększa się również trwałość środków smarnych, a podczas aplikacji uzyskuje się optymalne działanie dodatków przeciwpiennych. Celem jest uniknięcie uwięzienia powietrza w oleju przekładniowym. Dlatego też oleje przekładniowe UHD są wytwarzane w procesie dwuetapowym. Przede wszystkim środek przeciwpiennny i inne dodatki uszlachetniające są wstępnie mieszane z niewielką ilością oleju bazowego w zbiorniku do dyspersji wstępnej. W procesie głównym wstępnie przetworzona mieszanka jest łączona z pozostałym olejem bazowym i dalszymi dodatkami w mieszalniku produkcyjnym.

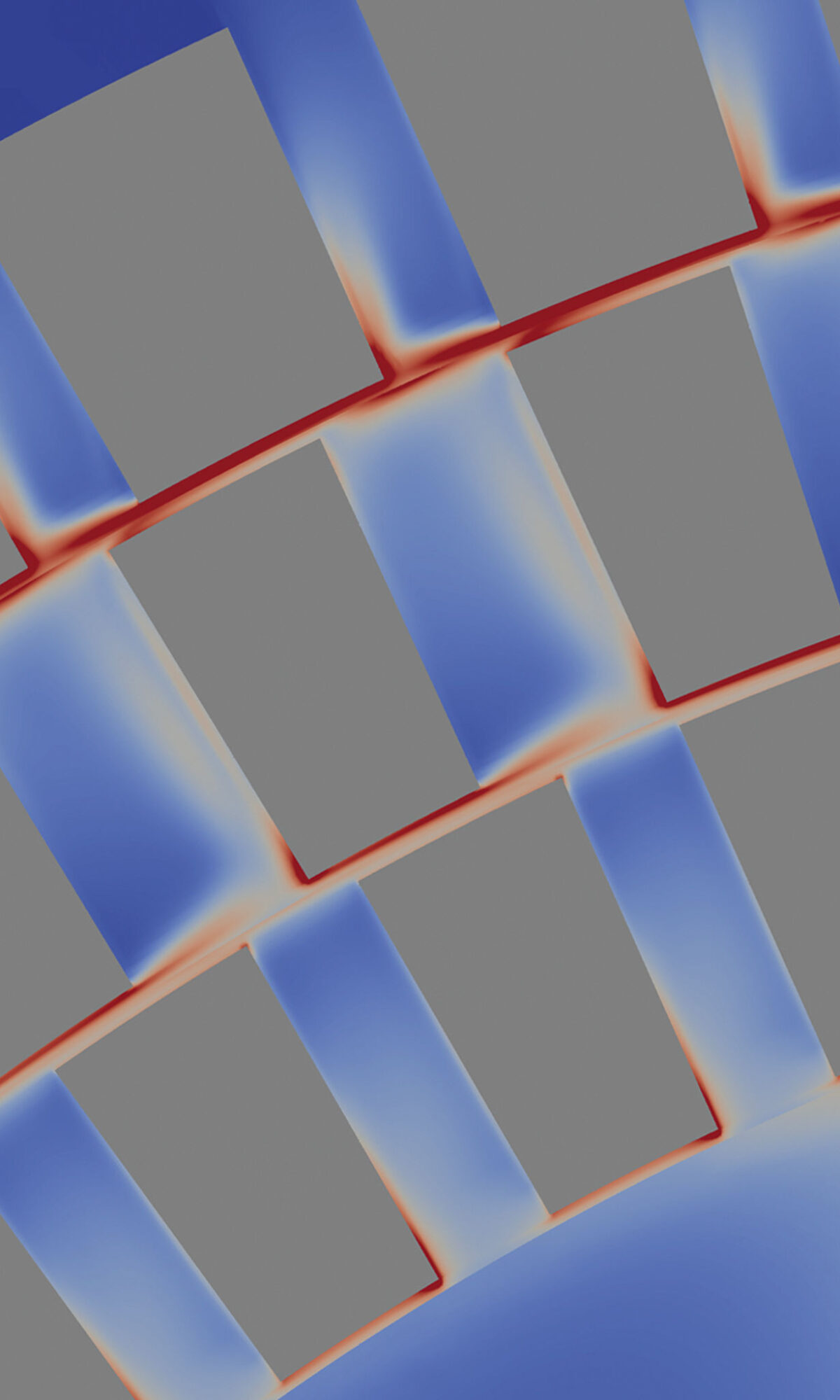

„Szczególnie interesujące są tutaj procesy w bezpośrednim sąsiedztwie dyspergatora” – komentuje Inżynier Procesu Daniel Kieser. „Dlatego w symulacji zbadaliśmy, jak dokładnie środek przeciwpiennny jest rozprowadzany w oleju przez głowicę dyspersyjną – innymi słowy, czy doprowadzona energia jest wystarczająca”. Jednak ważna była również ocena procesów zachodzących w innych częściach zbiornika. Eksperci od symulacji wykorzystali więc kratownicę, aby podzielić cały pojemnik na poszczególne strefy o różnej wielkości. Im mniejsza przestrzeń jednej strefy, tym dokładniej obliczane są przepływy, chociaż niektóre strefy są celowo pozostawione większe w kilku istotnych częściach. „Połączenie symulacji bliskiej i dalekiej przestrzeni było nie lada wyzwaniem” – wyjaśnia ekspert TeSolva, Thomas Kroth.

Symulacja numeryczna przepływów i turbulencji w płynie została najpierw opracowana dla mniejszego, już istniejącego mieszalnika i porównana z rzeczywistymi siłami ścinającymi i prędkościami przepływu obliczonymi na podstawie zużycia energii. Symulacja została następnie przeskalowana dla pięciokrotnie większego zbiornika, aby określić, czy siły ścinające i natężenia przepływu również są odpowiednie w tym przypadku i czy trzeba dostosować pewne parametry – takie jak geometria pojemnika lub położenie dyspergatora.

„Projekt pokazuje, że metody numeryczne są bardzo skuteczne i pozwolą nam jeszcze dokładniej dostosować sprzęt produkcyjny do potrzeb naszych klientów w przyszłości”. Obecnie na podstawie wyników symulacji numerycznej jest budowana duża instalacja, która wkrótce zostanie wykorzystana do produkcji oleju przekładniowego UHD na pierwsze zalanie, dla czołowego producenta znanej marki.

Symulacja CFD jako animacja: porównanie przepływów i turbulencji z siłami ścinającymi i prędkością przepływu.